Решения для межмашинного обмена данными продолжают уверенно развиваться, и темпы их внедрения растут на глазах. То же самое мы наблюдаем и в полиграфии, где автоматизация поточных или автономных процессов становится реальностью. Например, это полностью автоматизированные от размотки до намотки флексографские печатно-отделочные комплексы, включающие лакирование, тиснение фольгой, инспекцию и безостановочную револьверную намотку с продольной резкой. Для управления такими линиями успешно сотрудничают разработчики информационных систем управления (MIS) и производители оборудования.

Aвтоматизация рабочих процессов уже охватывает большинство производственных этапов, будь то создание заказа, его допечатная подготовка, печать и финишные операции. Вне всякий сомнений, это то направление, которое является путеводной звездой для типографий, заинтересованных в своем будущем.

Пусть машины говорят друг с другом

«Объединение этих технологий раскроет неиспользованный потенциал печатных машин, что может повысить общую производительность на 30%, — говорит Аце Босма (Atze Bosma), генеральный директор компании MPS Systems. — Для полиграфической отрасли сегодня доступен целый набор возможностей, когда речь заходит о межмашинном взаимодействии при помощи обмена данными. Мы стремимся показать нашим заказчикам, как повысить производительность их печатных машин».

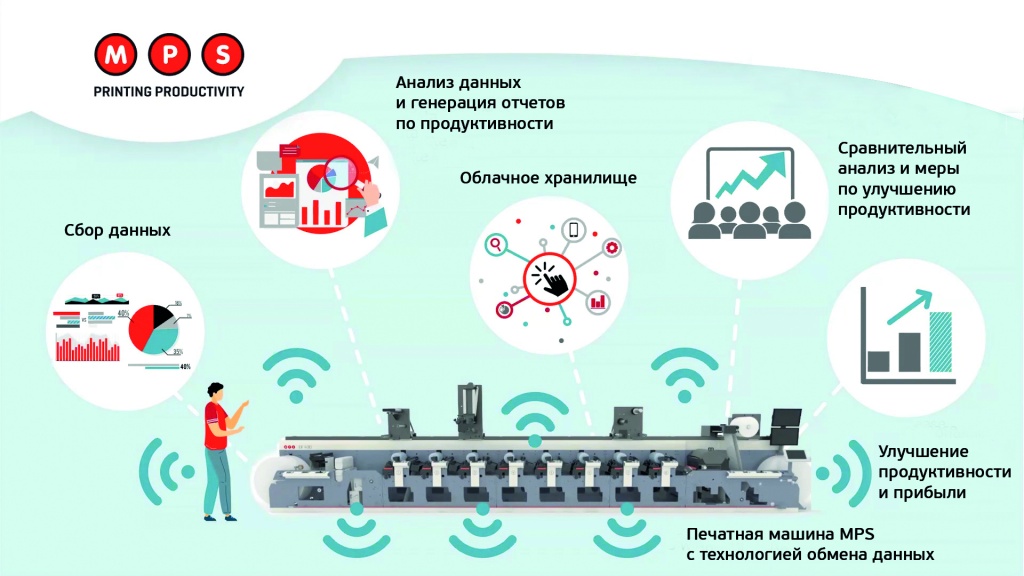

Уникальная технология межмашинного общения Talk to Me («Говори со мной»), которую разработали в MPS, позволяет печатным машинам обмениваться данными с программными системами и производственным оборудованием типографии. С ее помощью, печатники, производственники и руководящий персонал получают полный контроль над процессом печати, а на основе полученных данных могут принимать быстрые и эффективные решения.

Флексомашина MPS EF430 в типографии fs-Etiketten, на которой испытывается пробная версия системы обмена данными Talk to Me

«Мы глубоко уверены, что у печатных машин есть большой потенциал для роста эффективности, но он невозможен без сбора и анализа данных, — добавляет Берт ван ден Бринк (Bert van den Brink), технический директор MPS. — Например, объединение нашей печатной машины в связку с системой управления Cerm и допечатной системой Esko дает нам исчерпывающий набор данных, помогая определить, где именно мы теряем эффективность, чтобы понять, как ее повысить».

«Если взять все три системы по отдельности, то они предлагают довольно интересный набор функций, которые могут повысить производительность типографии в целом, — комментирует Герт Ван Дамм (Geert Van Damme), управляющий директор Cerm. — Но взаимодействие между этими системами предоставит вам дополнительное преимущество, которое можно сравнить с любым командным видом спорта: одержать победу можно только при слаженных действиях всех игроков».

По словам Тима Клаппе (Tim Klappe), управляющего директора MPS в Азиатско-Тихоокеанском регионе, огромное преимущество, которое дает типографиям анализ данных — это возможность отследить параметры производительности и тем самым, выявить и устранить узкие и слабые места производственных линий.

«Стоимость печатных машин колеблется от 300 тыс. до 3 млн евро. Это сложное оборудование, и информация, которую мы можем извлечь из них, очень ограниченна. Мы можем отслеживать скорость печати, получать сообщения о механических или электрических ошибках, а иногда и информацию о параметрах натиска или приводке, — говорит Т. Клапп. — Но при этом у нас нет возможности узнать, как именно работает машина. По сути, мы не знаем о ней простых вещей — ни время ее приладки, ни время ее полезной работы, ни время простоя, ни потерю материалов, ни даже среднюю скорость машины в день или неделю.

Конечно, мы можем рассчитывать, что печатники введут некоторые из этих данных вручную, но это будет информация постфактум, а значит, не такая ценная и точная, в отличие от современной сенсорной технологии, обеспечивающей сотни измерений в минуту в режиме реального времени».

Цифровой двойник

Оснащая машины сотнями датчиков, в MPS создали модель цифрового двойника, который делится данными измерений.

«Благодаря подробному и непрерывному потоку данных мы можем точно понять, что происходит с печатной машиной в любой момент времени. Это не просто серия замеров, которые печатники делают вручную во время печати тиража, это цифровой двойник машины с потоковой передачей данных, которые позволяют принимать наиболее оптимальные решения», — добавляет Т. Клапп.

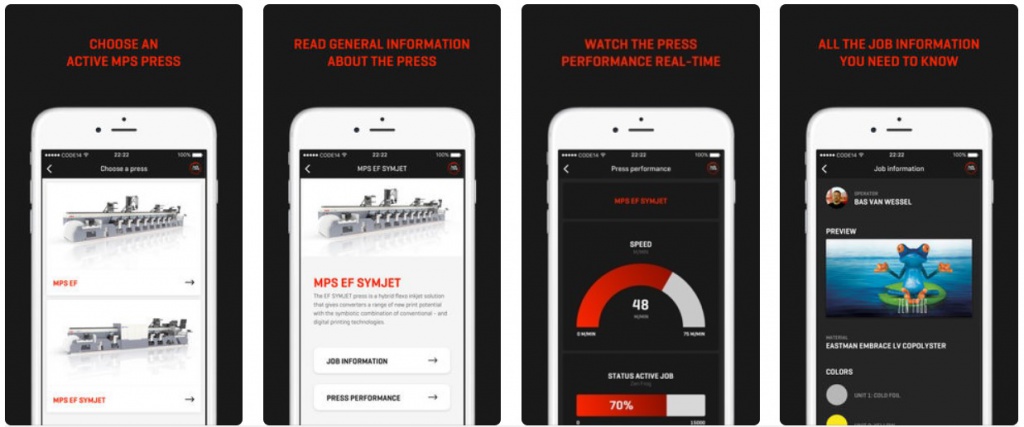

Постоянный поток данных, принимаемый в реальном времени, открывает новые возможности для онлайн-аналитики. Типографиям больше не нужно ждать отчеты печатников, поскольку вся важная информация о работающих машинах уже собрана на виртуальной панели, доступной с любого компьютера или смартфона.

По словам Т. Клаппе, такая потоковая аналитика позволяет владельцам и руководителям бизнеса реагировать на реальные процессы печати этикеток. «Большинство этикеточных типографий опираются на предыдущие результаты, — отмечает он. — И сегодня производственные данные, получаемые в режиме реального времени, можно сравнивать с любым прошедшим периодом, чтобы получить немедленное представление о том, как развивается бизнес. Потоковая аналитика позволяет действовать проактивно и принимать решения в реальном времени, а не оглядываться на старые данные. Производители этикеток получают возможность стать быстрее своих конкурентов и, получив дополнительную пропускную способность за счет внедрения передовых методов печати, сократить брак и простои».

«В одном случае мы можем говорить об экономии времени на приладке на несколько секунд, но в другом случае – уже на минуту, а затем и на несколько минут. Поначалу это может показаться не такими уж и захватывающими показателями. Однако такой выигрыш времени легко перевести в часы, часы в недели, а недели в годы. Согласно нашим исследованиям, печатные машины в среднем невынужденно простаивают около 30% рабочего времени. Но это не что иное, как скрытый резерв машины, который легко превращается в дополнительные мощности и, соответственно, в дополнительную прибыль».

Теория на практике

«Для меня MPS — самый технологичный производитель печатных машин, — говорит Бернд Кох (Bernd Koch), директор по информационным технологиям в типографии fs-Etiketten, которая находится на юге Германии. — MPS всегда в авангарде инноваций и лидирует в области решений для обмена данными. Я уже интересовался системой обмена данными, и MPS дала мне возможность испытать ее на собственном опыте, запустив пробную версию в нашей типографии».

Платформа Talk to Me в сочетании с новой машиной очень важна, считает Б. Кох. «Преимущества этой платформы заключаются в том, что она ускоряет производство, сокращает время на смену заказов и снижает отходы. Интеграция системы прошла с минимальными затратами, потому что все контролируется через нашу MIS, с которой мы уже работали», — говорит он.

Б. Кох имеет четкое представление о преимуществах, которые дает система Talk to Me его бизнесу. «Платформа обмена данными работает полностью автоматически. Если на машине идет печать какого-либо тиража, то мы берем параметры его настройки и сохраняем их в памяти машины, — объясняет он. — Когда оператор приступает к печати следующего тиража, то печатная машина полностью автоматически настраивается, поэтому смена тиражей происходит очень быстро. Поскольку время переналадки — это простой, во время которого вы не зарабатываете деньги, то вы наверняка хотели бы, чтобы оно было как можно короче. Благодаря платформе обмена данными появляется больше полезного времени для производства этикеток. Чем выше автоматизация, тем выше производительность».

Типография fs-Etiketten использует обмен данными машин со своей MIS-системой. «Все мои ожидания оправдались, — продолжает Б. Кох. — Теперь нам необходимо провести ряд инструментальных улучшений, так как мы хотим еще больше связать системы между собой. В настоящее время мы работаем с четырьмя экранами управления, каждый из которых выполняет свою задачу. Один экран используется для управления инспекцией AVT, второй — для автоприводки, третий — для MIS Cerm и четвертый — для камеры BST. Мы хотели бы связать все системы между собой, чтобы получить еще большую продуктивность».

Для fs-Etiketten платформа Talk to Me доказала свои преимущества в ежедневном производстве этикеток, поскольку типографии удалось минимизировать отходы, сократить время переналадки и повысить производительность.

«Поскольку мы были первым заказчиком машины MPS, оснащенной платформой Talk to Me, то могли сотрудничать со специалистами поставщика. Мы считаем, что такой способ работы — это путь вперед, что мы ощутили практически сразу после внедрения платформы. Благодаря разнонаправленной межмашинной коммуникации мы можем сами организовать и контролировать весь производственный процесс. И это экономит нам много времени. На данный момент мы не инвестировали в эту платформу, поскольку она тестовая, но однозначно будем ее приобретать, поскольку я вижу огромные преимущества, которые она нам дает», — заключает Б. Кох.

Будущее уже сегодня

Все новые печатные машины MPS, поставляемые с начала 2020 г., уже оснащены Edge-сервером для активации системы обмена данными Talk to Me. Однако система может быть установлена и на большинство печатных машин серии EF, произведенных с 2018 г.

«Это не означает, что улучшения произойдут сами по себе, если вы установите у себя эту технологию, — предупреждает Т. Клаппе. — Нет, эта технология дает нам информацию. Это знания иного уровня о наших печатных машинах и происходящих в них процессах. Однако именно сам производитель этикеток должен быть готов к получению этих знаний, но что еще важнее — быть готов к принятию мер по повышению эффективности своего производства. Успешные компании, заинтересованные в своем развитии, смогут в полной мере использовать такую аналитику, чтобы перейти к проактивному подходу в совершенствовании своего производства», — заключает Т. Клапп.

в журнале Label & Labeling